碳纖維汽車車身一體成型加工的過程和難點解析

9月底,比亞迪第900萬輛電動汽車正式下線,車型為仰望U9,是一款集多項科技于一身的高科技電動汽車。值得一提的是,該款車型的整體車身是由碳纖維復合材料一體成型加工而成。碳纖維被稱為“黑色黃金”,價格昂貴,加工難度極高,而純碳纖維打造的汽車車身近幾年被認為是百萬豪車的標配。不過當下這些豪車使用的碳纖維車身,多為熱固性碳纖維復合材料打造,那如何通過技術手段,打造一款成熟穩(wěn)定的碳纖維汽車車身呢?智上新材料作為從事碳纖維零部件生產加工10年的企業(yè),可以對此進行一些簡要的解析。

碳纖維汽車車身一體成型的加工過程包含哪些核心步驟?

首選需要說明一點,熱固性碳纖維復合材料的固化成型加工,整體流程本不算特別復雜,但是想要充分滿足汽車企業(yè)的需求,打造出符合設計外觀和使用需求的碳纖維車身,復雜程度就陡然上升了,這一切都需要從設計端開始著手。

1、設計與模具:設計階段需要對汽車車身部件的外觀、重量、性能和安全性等方面全面模擬,使用CAD軟件進行輔助,還原設計師理想中的外觀樣式,再通過軟件進行有限元分析,預測碳纖維車身結構在應力下的表現,為后續(xù)鋪層打好基礎。另外制作車身對應的大型模具,準備加工相關的工具。

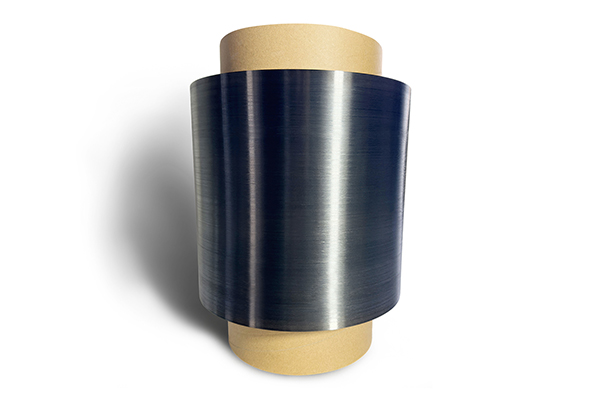

2、預浸料鋪層:選擇較好品質的碳纖維預浸料,裁切成合適的尺寸,根據車身的曲線、角度和輪廓,采取不同的鋪層方式(單向、多向、多層等),優(yōu)化強度、剛度和其他性能,纖維方向的預設需要滿足車身特定區(qū)域的結構性能需求。

3、置入真空袋:預浸料鋪層完畢后,在中空的部分置入真空袋,以去除任何氣穴或空隙,真空袋確保碳纖維緊密貼合模具形狀,消除缺陷并確保樹脂分布均勻。

4、高壓釜固化成型:將模具連同真空袋放入熱壓設備中,施加恒定的熱量和壓力以固化碳纖維預浸料中的樹脂,需要注意的是根據不同階段施加不同的溫度和壓力,熱壓結束后采取合適的冷卻方式(空氣冷卻、水冷等)。

5、脫模和加工:因為鋪層前涂抹脫模劑的緣故,成型后的碳纖維車身雛形會更方面脫模,脫模后表面可能存在富余的樹脂,邊緣部分并不是光滑平整的,需要進行切割、打磨處理,后續(xù)還需要噴漆和拋光,旨在充分展示碳纖維紋路的同時,其性能不會受到影響。

6、質量檢驗:完成表面處理的碳纖維車身并不能直接應用,還需要經過質量檢測,使用無損檢測技術(超聲波或X射線掃描)檢查車身的完整度,便于識別結構內部的空隙、分層和缺陷,避免結構硬傷造成的損害。另外還要對車身的尺寸進行精確的測量,保證精度達標,才能與其他零部件對齊安裝。

碳纖維汽車車身一體成型加工有哪些難點問題?

碳纖維汽車車身不同于鋼材和鋁合金,加工流程和步驟存在較大的差異,而且不同材料涉及的成本核算也不盡相同,因此與以往的金屬車身相比,碳纖維車身的一體成型加工需要克服不少難點和問題。

1、成本控制:由于原材料、模具和高度專業(yè)化的生產工藝的原因,碳纖維車身一體成型的加工成本更高,因此豪華超跑上才能充分展現碳纖維的魅力,高昂的價格和高端的品質,相得益彰。

2、模具復雜度高:生產碳纖維車身的大型無縫模具的生產難度極大,因為模具加工的尺寸和精度要求越高,成本越高,對成型技術、生產設備和加工經驗的要求也就越高,往往只有高端成熟車型才會有專屬的生產線和模具,并引入碳纖維復合材料。

3、加工更耗時:碳纖維車身的加工過程費時費力,其中碳纖維預浸料的鋪疊和固化過程就占據了很長的一段時間,加上前期的準備、后期的表面處理等,需要對每一個環(huán)節(jié)每一個細節(jié)精確把控,才能生產出符合要求的碳纖維車身結構。

4、缺陷概率高:一體成型的加工方式,決定了一旦留有缺陷,只能整體報廢,而碳纖維復合材料的天性使得這種情況的發(fā)生概率又提升了不少,因此加工碳纖維汽車車身的難度更上了一個檔次。

雖然碳纖維復合材料加工難度高,價格高昂,但卻依然深受豪華汽車品牌的青睞,主要還是其高強的機械性能和出色的吸能效果,在體現品質的同時又充分保障了乘客的安全。除了本文開篇提到的仰望U9,早先已經有不少車型應用了碳纖維車身,如邁凱倫P1、法拉利 LaFerrari和蘭博基尼Sesto Elemento等。值得一提的是,碳纖維技術還在不斷進步,被予以眾望的熱塑性碳纖維未來很可能替代現行的熱固性碳纖維,更大限度的提升汽車的性能上限和安全性,可以期待這一天早日到來。

掃一掃添加微信

掃一掃添加微信